| 由于U-01SP伺服定位模块的类CNC的G代码具有编程方便、功能强大、调试直观、易于学习等许多优点,在此作简单说明。 (1)定位控制命令的基本格式:

N100 G00 X500 F3000

其中N100为程序标号,G00为命令码,X500代表定位位置,F3000表示定位速度。

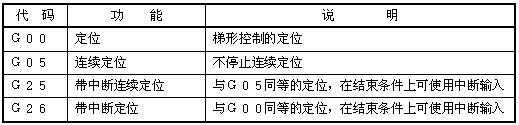

(2)常用G代码命令

在实际使用中,带中断的定位非常有用。例如在测抓工作时,如果测抓检测到磨削尺寸已经到达设定值,立刻发出中断信号,U-01SP接收到该信号立即发出停止指令给伺服系统。

编程举例如下:

G05为连续定位,按设定的位置、速度进行连续定位

N10 G0 5 X500 F500

N11 G0 5 X1000 F300

N12 G0 0 X1500 F200

G25为带中断的连续定位,在到达目标值前有中断信号则立即进行下面的定位

N10 G25 X500 F500

N11 G25 X1000 F300

N12 G26 X1500 F200 下面的2个示意图显示了两者的差别。

当然,常用的G代码命令还有很多,限于篇幅就不一一例举了。

实际运行的伺服程序采用可设定的寄存器,还要进行PLC、触摸屏、伺服模块间的数据传送;同时,要根据不同的工艺要求进行程序跳转;甚至可以在同一个程序内进行坐标系的切换(绝对/相对坐标系)。一般来说,采用U-01SP的G代码编程,可以节省数K空间的PLC程序,对于编程、调试、维护带来的便利性不言而喻。

轴承磨削的伺服进给过程主要是:

快进 黑皮 粗磨 精磨 光磨 尺寸到(测抓中断)

这里给出一个相应的G代码程序做参考

G60 #M102=K1 N150

N10 G00 X(D0) F9800

N20 G91

N30 G05 X(D1) F9800

N40 G25 X(D2) F(D3)

N50 G25 X(D4) F(D5)

N60 G26 X(D6) F(D7)

D24=D9

D20=K0-D8

N70 G00 X(D20) F(D24)

M10

G61 Q13=K1

N80 G26 X(D10) F(D11)

D22=K0-D12

N90 G00 X(D22) F(D24)

G60 #M101=K0 N110

N100 G26 X(D14) F(D15)

G75 N120

N110 G04 K(D13)

N120 G90

N150 G00 X(D0) F9800

#M102=K0

N200 END |