本高纯氮设备由上下位机组成的电脑控制系统对整套装置实施控制和管理。通过PLC控制柜编制控制程序,用它来处理运行整套装置的所有输入和输出信号。个人电脑(PC)是PLC控制柜和操作员之间的人机界面,它里面安装了人机交互软件包INTOUCH组态软件,电脑还连接打印机,可打印表格和图形等。

3.1 上位控制主要功能

电脑控制系统的主要功能包括对整个装置的工艺参数进行预设并传输到下位PLC,实时监视系统运行状态,软件连锁和硬线连锁,用键盘输入操作命令,历史数据记录和处理(数据统计、产量累计、报表和图形生成)等。操作画面根据流程画面分页,分页画面包括氮气站总流程,压缩空气系统,预纯化系统,精馏系统,膨胀机系统,氮氢混配系统,液氮备用系统,管网压力调节系统和加温解冻系统等画面,此外还有历史趋势画面、报警画面、打印报表画面、参数总揽和调节回路画面等。该控制系统中,设置三级不同的操作等级(常规操作级、参数修改级、工艺级)使用密码保护,所有功能对工艺级开放,其他两级为受限用户。未经授权的操作人员只能查看运行状况,只有经培训合格的人员才会被授予操作权限。

精镏塔画面如下:3.2 下位PLC主要控制功能

3.2.1 纯化器控制

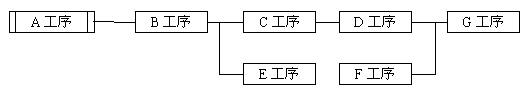

预纯化器的再生有5个循环步,他们分别是卸压(A),加热(B),冷却(C),均压(D)和并联(C)。逻辑控制软件自动控制纯化器的变温吸附循环,控制过程的监控对象有加热和冷却温度,阀门状态,当前循环步,当前循环所剩时间和当前状态等。如果控制程序出错装置会报警,错误严重时装置会连锁跳机。操作人员在停机后启动装置时,应根据停机时间长短或停机时的循环步来决定是恢复到停机前的循环步或通过步进开关来重新设定循环步来恢复装置运行。

动作阀位表 | A 卸压 | B加热 | C冷却 | D加压 | E并联 | | V301 | 关 | 关 | 关 | 关 | 开 | | V302 | 开 | 开 | 开 | 开 | 开 | | V303 | 关 | 开 | 开 | 关 | 关 | | V304 | 关 | 关 | 关 | 关 | 关 | | V311 | 关 | 关 | 关 | 开 | 关 | | V305 | 开 | 关 | 关 | 关 | 关 | | V306 | 关 | 关 | 关 | 关 | 关 | | EH301 | 停 | 开 | 停 | 停 | 停 |

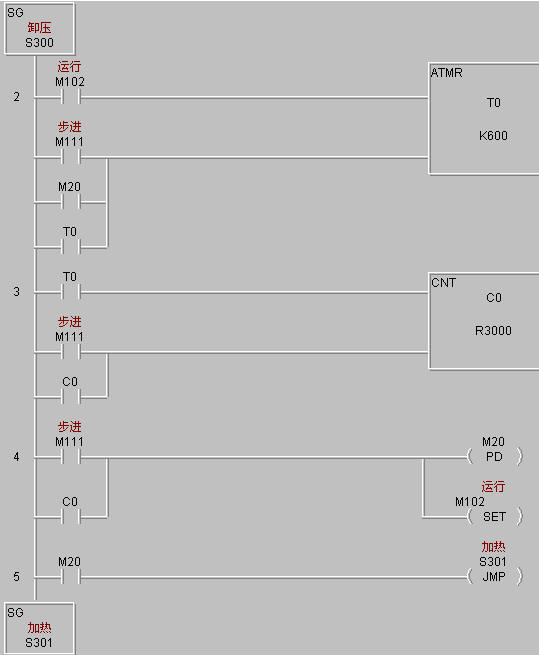

纯化器控制根据时间进行流程控制,使用KOYO的级式语言方式进行编程非常方便。级式编程语言,是光洋电子根据理论独家开发的,力求成为理想的控制用编程语言。可以说是最适合流程控制的编程语言。

级式语言是面向工艺流程的可编程序控制器编程语言将控制过程按工艺流程分成若干动作工序,分别编制各工序的处理程序,并根据工序结束条件及工序转移方向,将这些处理程序连接起来,就是2级式语言。如

在每一工序中对输入输出单独进行处理,而不需考虑一般梯形图所需的复杂互锁关系,而且在调试过程中,对设备进行到什么状态会非常方便。

部分控制程序如下:

3.2.2 精溜塔控制

有关测点的温度、压力、流量信号经模块相应PLC的输入模块输入到PLC,PLC根据上位机预设的相关参数,进行阀门的PID调节,阀门的开关,阀门的连锁动作,预警及报警处理。

3. 2.3 胀机控制

有关测点的温度、压力、流量信号经模块相应PLC的输入模块输入到PLC,PLC根据上位机预设的相关参数,进行阀门的连锁动作,根据制冷量的要求,由操作人员通过上位机根据测试点的参数控制膨胀机相关阀门开度以控制膨胀机转速,当膨胀机由于意外操作或机器故障引起转速过快时,会提前预警,达到连锁值时会立即关断进气阀,打开旁通阀以保护膨胀机不致损坏。

3. 2.4气槽控制

当管网压力持续下降,通过中压氮气罐调节系统还不能将管网压力维持在使用要求压力时,PLC将指令打开液氮备用系统调节阀,从液氮备用系统补充气化后的液氮来提高氮气管网压力,当管网压力恢复时停止补充液氮。液氮备用系统还可在制氮装置停运时,作为后备系统替代制氮机向管网供气。 |